设计

设计机加工零件时应避免的5个错误

将您的 CAD 模型上传到我们的自动报价和设计分析引擎,我们的 CNC 机床将以一天的速度铣削或加工您的零件。然而,尽管技术使这成为可能,但人为因素仍然至关重要,并且通常是我们在 CNC 加工零件中看到的反复出现的问题的根本原因。避免这五个常见错误有助于改进设计、缩短交货时间,并可能降低总体制造成本。

1.避免不必要的加工特征

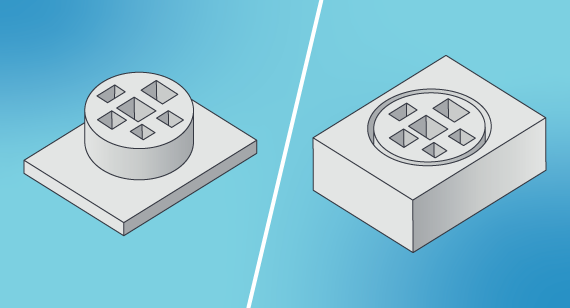

一个常见的错误是设计一个需要机器切割的零件,而这本来是可以避免的。这种不必要的加工增加了零件的运行时间,这是整体制造成本的关键驱动因素。考虑此示例,其中指定要添加到倒圆角零件的特征(见下图)。它需要在中间加工一个方孔/特征,然后切掉周围的材料以露出成品零件。然而,这种方法大大增加了加工剩余材料的运行时间。在更简单的设计中(见下图),机器可以简单地从块上切割零件,而不会增加额外的浪费材料。本例中的设计变更将机器时间缩短了近一半。保持设计简单,以避免额外的运行时间、无意义的加工和增加的成本。

(右边的设计比左边的更简单,不需要加工额外的材料)

2.避免使用小的或凸起的文字

您的零件可能需要机加工的零件编号、描述或公司徽标。或者你可能认为某些词在某个部分看起来很酷。但是,添加文本也会增加成本。文本越小,成本越高。这是因为切削文本需要非常小的立铣刀以相对较慢的速度运行,这增加了操作时间,从而增加了最终成本。但是,如果您的零件可以容纳较大的文本,则剪切较大的文本将大大加快该过程,从而降低成本。尽可能选择凹陷的字母而不是凸起的字母,这需要将材料磨掉以在零件上创建字母或数字。

3.避免高壁和薄壁

零件设计中的墙特征通常很棘手。数控机床中使用的刀具由硬质合金和高速钢等坚硬、刚性材料制成。但是,在机械加工力的作用下,刀具可能会轻微偏转或弯曲,被切割的材料也会受到此影响。这可能会导致一些问题,例如不必要的波纹表面和难以满足零件公差。墙壁也可能开裂、弯曲或断裂。壁越高,增加刚度所需的材料厚度就越大。厚度小于等于0.508毫米的壁在加工过程中容易开裂,并可能弯曲或翘曲。不要设计太厚的壁,因为工具通常以 10,000 到 15,000 RPM 的速度旋转。墙的经验法则是宽度与高度之比为 3:1。在壁上增加 1°、2° 或 3° 的拔模角,逐渐减小其厚度而不是垂直放置,可以使加工更容易并减少残留材料。

4. 避免使用您可能不需要的小功能

一些零件包括方角或小的内部角槽,以减轻整体重量或容纳其他组件。然而,内部的 90° 角和小凹槽对于我们的大型工具来说太小了。创建这些特征意味着使用越来越小的工具来拾取拐角材料。这可能会导致使用六到八种不同的工具。对这些工具的所有更改都会增加操作时间。为避免这种情况,首先要确定凹槽的重要性。如果它们只是为了减轻重量,请检查您的设计以避免为不需要切割的机器材料付费。

5. 重新思考最终产品的加工零件

在购买模具之前,我们经常看到注塑件的设计被上传到我们的加工服务部门进行原型设计。但每个过程都有不同的设计要求,结果可能会有所不同。成型时,较厚的加工特征可能会导致缩痕、翘曲、气孔或其他问题。设计精良的具有加强肋、凹槽和其他特征的成型零件需要更长的加工时间。